viernes, 18 de noviembre de 2016

¿Que es un Nivel Topográfico?

¿Que es un nivel topográfico?

Dentro del mundo de la topografía se utilizan diversos aparatos o dispositivos para realizar medidas o diferentes trabajos de campo. Uno de estos aparatos es el nivel topográfico, o también llamado nivel óptico o equialtímetro, que suele ser utilizado con mucha frecuencia, y para cuyo manejo es necesario un sumo cuidado y una gran habilidad.

Un nivel topográfico es un instrumento que tiene como finalidad la de medir desniveles entre puntos que se hayan a distintas alturas, aunque también se puede usar para comprobar por ejemplo que dos puntos se encuentren a la misma altura. Otra de las aplicaciones más importantes de estos instrumentos es el traslado de cotas de un punto conocido, es decir del cual se sabe la altura, a otro de altura desconocida.

El nivel topográfico puede ser manual, en el que el operario deberá de calibrar horizontalmente el nivel principal en cada una de las lecturas que se vayan a realizar, o bien automático en el que operario no deberá de calibrar el nivel y bastará con poner el instrumento “en estación”.

La mayoría de niveles topográficos que nos podemos encontrar hoy en día son automáticos, aunque hace unos cuantos años era extraño ver uno de estos instrumentos, pero los tiempos avanzan y como muchos otros instrumentos se van modernizando y adaptando a las necesidades de hoy en día.

Lo que no han cambiado prácticamente son las partes de un nivel topográfico. Con ello podremos encontrarnos con un anteojo muy similar al del teodolito, con un retículo estadimétrico para poder apuntar a la mira y un nivel de burbuja muy sensible. En algunos casos también nos podremos encontrar con un compensador de gravedad o magnético en el caso de los niveles automáticos.

Además también nos podremos encontrar una burbuja que nos permitirá nivelar en todo momento el instrumento, un anteojo con los aumentos suficientes para poder apreciar las divisiones de la mira y un retículo con hilos para poder hacer la puntería y tomar los datos de forma precisa.

¿Qué precisión tiene un nivel topográfico?

La precisión de un nivel topográfico dependerá del tipo de nivelación que se tenga que realizar o del trabajo que se quiera realizar. Lo más normal es un nivel que tenga entre 20 y 25 aumentos y miras centimetradas o de doble milímetro. Con este instrumento y por supuesto la metodología y atención adecuadas se podrían hacer nivelaciones con un error aproximado de 1.5 centímetros por cada kilómetro de nivelada.

Si necesitamos una precisión mayor, deberíamos de recurrir a un nivel topográfico de burbuja partida, retículo de cuña, placas planoparalelas con micrómetro y miras de INVAR milimetradas. Con un instrumento de este tipo podríamos llegar a alcanzar precisiones de 7 milímetros por kilómetro de nivelada.

Dentro del mundo de la topografía se utilizan diversos aparatos o dispositivos para realizar medidas o diferentes trabajos de campo. Uno de estos aparatos es el nivel topográfico, o también llamado nivel óptico o equialtímetro, que suele ser utilizado con mucha frecuencia, y para cuyo manejo es necesario un sumo cuidado y una gran habilidad.

Un nivel topográfico es un instrumento que tiene como finalidad la de medir desniveles entre puntos que se hayan a distintas alturas, aunque también se puede usar para comprobar por ejemplo que dos puntos se encuentren a la misma altura. Otra de las aplicaciones más importantes de estos instrumentos es el traslado de cotas de un punto conocido, es decir del cual se sabe la altura, a otro de altura desconocida.

El nivel topográfico puede ser manual, en el que el operario deberá de calibrar horizontalmente el nivel principal en cada una de las lecturas que se vayan a realizar, o bien automático en el que operario no deberá de calibrar el nivel y bastará con poner el instrumento “en estación”.

La mayoría de niveles topográficos que nos podemos encontrar hoy en día son automáticos, aunque hace unos cuantos años era extraño ver uno de estos instrumentos, pero los tiempos avanzan y como muchos otros instrumentos se van modernizando y adaptando a las necesidades de hoy en día.

Lo que no han cambiado prácticamente son las partes de un nivel topográfico. Con ello podremos encontrarnos con un anteojo muy similar al del teodolito, con un retículo estadimétrico para poder apuntar a la mira y un nivel de burbuja muy sensible. En algunos casos también nos podremos encontrar con un compensador de gravedad o magnético en el caso de los niveles automáticos.

Además también nos podremos encontrar una burbuja que nos permitirá nivelar en todo momento el instrumento, un anteojo con los aumentos suficientes para poder apreciar las divisiones de la mira y un retículo con hilos para poder hacer la puntería y tomar los datos de forma precisa.

¿Qué precisión tiene un nivel topográfico?

La precisión de un nivel topográfico dependerá del tipo de nivelación que se tenga que realizar o del trabajo que se quiera realizar. Lo más normal es un nivel que tenga entre 20 y 25 aumentos y miras centimetradas o de doble milímetro. Con este instrumento y por supuesto la metodología y atención adecuadas se podrían hacer nivelaciones con un error aproximado de 1.5 centímetros por cada kilómetro de nivelada.

Si necesitamos una precisión mayor, deberíamos de recurrir a un nivel topográfico de burbuja partida, retículo de cuña, placas planoparalelas con micrómetro y miras de INVAR milimetradas. Con un instrumento de este tipo podríamos llegar a alcanzar precisiones de 7 milímetros por kilómetro de nivelada.

Primeros Auxilios

Primeros Auxilios

Los primeros auxilios son la ayuda básica y necesaria que se le otorga a una persona que ha sufrido algún tipo de accidente o enfermedad hasta la llegada de un médico o profesional paramédico que se encargue de la situación, esto con el fin de preservar la vida del paciente.

Los principales casos que requieren asistencia de primeros auxilios son asfixia,fracturas, quemaduras, traumatismos y hemorragias, por mencionar algunos menciona a continuación qué debes hacer en caso de emergencia

1. Contrólate: antes que nada debes mantener la calma; de esta forma podrás actuar rápida y efectivamente para ayudar al lesionado. De esto depende la magnitud del daño, el pronóstico de supervivencia y las secuelas.

2. Seguridad personal: para proporcionar una buena ayuda es fundamental estar libre de riesgos. Por ello, es importante que evalúes la escena donde ocurrió el accidente. De esta forma garantizas tu propia seguridad física y la de los demás.

3. Evalúa al lesionado: debes verificar el estado general del paciente, estado de conciencia, condición respiratoria y circulatoria. Posteriormente, toma al paciente por los hombros, agita levemente y pregunta si se encuentra bien. Con esta primera evaluación identificas si las lesiones ponen en riesgo la vida del paciente.

4. Signos vitales: estas son las señales que indican la presencia devida. Cuenta los latidos, las pulsaciones y las respiraciones en 30 o 20 segundos y multiplica por tres, de esta forma obtienes el total de respuestas por minuto.

5. En caso de asfixia: se puede presentar por ingesta de comida o algún objeto extraño, así como por broco aspiracion o aletgias. Si estás cerca de alguna persona que no pueda respirar debido a las causas mencionadas anteriormente, en el siguiente video de la Cruz Roja Británica se observa qué debes hacer en estos casos:

6. Respiración de salvamento: se aplica en caso de ausencia de respiracion con vía aérea desobstruida. Tiene como finalidad restablecer el patrón respiratorio normal. Se debe realizar insuflación cada 5 segundos, 12 veces por un minuto. Se debe encontrar un ritmo, por ejemplo, contar 1, 2, 3, 1 (en este número de debe aplicar la insuflación), 1, 2, 3, 2 insuflo, etc.

7. Reanimación cardio pulmonar (RCP): en caso de paro cardiorespiratoriose debe aplicar RCP, que consiste en una combinación de respiraciones y compresiones torácicos que dan un masaje cardiaco externo. Debes colocarte perpendicularmente al paciente. Coloca las manos cerca del reborde costal, abrázalas y presiona fuertemente con los brazos rectos. Debes hacer 30 compresiones por 2 ventilaciones hasta que aparezcan signos de respiracion.

Los primeros auxilios son la ayuda básica y necesaria que se le otorga a una persona que ha sufrido algún tipo de accidente o enfermedad hasta la llegada de un médico o profesional paramédico que se encargue de la situación, esto con el fin de preservar la vida del paciente.

Los principales casos que requieren asistencia de primeros auxilios son asfixia,fracturas, quemaduras, traumatismos y hemorragias, por mencionar algunos menciona a continuación qué debes hacer en caso de emergencia

1. Contrólate: antes que nada debes mantener la calma; de esta forma podrás actuar rápida y efectivamente para ayudar al lesionado. De esto depende la magnitud del daño, el pronóstico de supervivencia y las secuelas.

2. Seguridad personal: para proporcionar una buena ayuda es fundamental estar libre de riesgos. Por ello, es importante que evalúes la escena donde ocurrió el accidente. De esta forma garantizas tu propia seguridad física y la de los demás.

3. Evalúa al lesionado: debes verificar el estado general del paciente, estado de conciencia, condición respiratoria y circulatoria. Posteriormente, toma al paciente por los hombros, agita levemente y pregunta si se encuentra bien. Con esta primera evaluación identificas si las lesiones ponen en riesgo la vida del paciente.

4. Signos vitales: estas son las señales que indican la presencia devida. Cuenta los latidos, las pulsaciones y las respiraciones en 30 o 20 segundos y multiplica por tres, de esta forma obtienes el total de respuestas por minuto.

5. En caso de asfixia: se puede presentar por ingesta de comida o algún objeto extraño, así como por broco aspiracion o aletgias. Si estás cerca de alguna persona que no pueda respirar debido a las causas mencionadas anteriormente, en el siguiente video de la Cruz Roja Británica se observa qué debes hacer en estos casos:

6. Respiración de salvamento: se aplica en caso de ausencia de respiracion con vía aérea desobstruida. Tiene como finalidad restablecer el patrón respiratorio normal. Se debe realizar insuflación cada 5 segundos, 12 veces por un minuto. Se debe encontrar un ritmo, por ejemplo, contar 1, 2, 3, 1 (en este número de debe aplicar la insuflación), 1, 2, 3, 2 insuflo, etc.

7. Reanimación cardio pulmonar (RCP): en caso de paro cardiorespiratoriose debe aplicar RCP, que consiste en una combinación de respiraciones y compresiones torácicos que dan un masaje cardiaco externo. Debes colocarte perpendicularmente al paciente. Coloca las manos cerca del reborde costal, abrázalas y presiona fuertemente con los brazos rectos. Debes hacer 30 compresiones por 2 ventilaciones hasta que aparezcan signos de respiracion.

Mina Subterránea

Extracción subterránea: del macizo rocoso a la roca mineralizada

¿Cuál es el objetivo?

El objetivo de este proceso es extraer la porción mineralizada con cobre y otros elementos desde el macizo rocoso de la mina (que puede ser a rajo abierto, subterránea o la combinación de ambas) y enviarla a la planta, en forma eficiente y segura, para ser sometida al proceso de obtención del cobre y otros elementos. Para ello, debe lograrse la fragmentación de la roca, de manera que pueda ser removida de su posición original o in situ, cargar y transportar para ser procesada o depositada fuera de la mina como material suelto a una granulometría manejable.

Para extraer el cobre en una mina subterránea se construyen túneles en la roca formando los niveles de hundimiento, producción y transporte.

¿Cómo se realiza la extracción?

En la operación de una mina, intervienen varios equipos cuyas acciones deben ser coordinadas para lograr una alta eficiencia y seguridad en la faena.

Geología

Entrega la información de las características físicas, químicas y mineralógicas del material a extraer:

Planificación

Elabora el plan minero, considerando todas las variables (geología, operación mantención, costos, plazos, etc.) que intervienen en él.

Operaciones

Realiza el movimiento de material en la mina (perforación, tronadura, carguío y transporte).

Mantención

Debe velar por la disponibilidad electromecánica de todos los equipos (perforadoras, palas, camiones, equipos auxiliares).

Administración

Proporciona el apoyo en manejo de recursos humanos, adquisiciones, contratos, etc.

Además, participan estamentos asesores en materias de seguridad, medio ambiente y calidad, para lograr el cumplimiento de las normas y orientaciones correspondientes a un trabajo seguro, limpio y de calidad.

¿Cómo se diseña la extracción?

El resultado de los diversos estudios de ingeniería, permite determinar la relación óptima entre la capacidad de extracción y beneficio de mineral, que se expresa en miles de toneladas de cobre fino a producir en un año.De acuerdo con la capacidad de operación establecida, se determina la mejor secuencia para extraer el mineral, compatibilizando las características de la operación con los resultados económicos esperados, para un largo período (en general, sobre los 10 años). Esta secuencia se conoce como plan minero y el período en cual se alcanza el agotamiento total de los recursos, es la vida útil de la mina.El plan minero entrega, además, las bases para asegurar que la operación sea eficiente y confiable en todas sus operaciones. Para esto, se define la porción del yacimiento que se explota (denominada mineral en lenguaje minero) de acuerdo con la ley de corte, que es una relación entre la ley (contenido de cobre) y lo que cuesta procesar este mineral, que depende de las características metalúrgicas. De esta forma, se asegura un beneficio económico.El material existente bajo la ley de corte es considerado estéril, si no contiene cobre, o mineral de baja ley, si tiene algo de cobre que podría ser recuperado con otro procedimiento.

Para construir los túneles se ponen explosivos en perforaciones hechas en la roca.

Para construir los túneles se ponen explosivos en perforaciones hechas en la roca.La extracción del material se realiza siguiendo una secuencia de las siguientes fases:

Perforación.

Tronadura.

Carguío.

Transporte.

El producto principal de este proceso es la entrega de mineral para ser procesado en la planta de beneficio.

Extracción subterránea de mineral

Un yacimiento se explota en forma subterránea cuando presenta una cubierta de material estéril de espesor tal, que su extracción desde la superficie resulta antieconómica.

¿Cuál es el objetivo?

El objetivo es realizar la extracción de las rocas que contienen minerales de cobre de grandes yacimientos y que se encuentran bajo una cubierta de estéril de espesor considerable, por ejemplo al interior de un cerro.

Para ello, se construyen labores subterráneas en la roca desde la superficie para acceder a las zonas mineralizadas. Las labores subterráneas pueden ser horizontales (túneles o galerías), verticales (piques) o inclinadas (rampas) y se ubican en los diferentes niveles que permiten fragmentar, cargar y transportar el mineral desde el interior de la mina hasta la planta, generalmente situada en la superficie.

¿Cómo se construyen los niveles?

Los túneles y piques subterráneos se construyen mediante explosivos que se colocan en perforaciones efectuadas en la roca. Estas perforaciones están distribuidas siguiendo la forma que se le quiere dar a la labor subterránea (túneles, piques o rampas) y la tronadura se realiza en una secuencia, partiendo desde un punto central hacia los bordes.

Después de la tronadura, se extrae el material fragmentado y se estabilizan las paredes y techo del túnel. Para esto, se utiliza una fortificación adecuada para para cada tipo de terreno, que depende de sus características y del uso que se le va a dar al túnel, pique o rampa. Entre cada tronadura, el sector debe ser ventilado y despejado.

¿Cómo se sostienen las labores subterráneas?

Para evitar los derrumbes, las diferentes labores subterráneas deben ser sostenidas en el tiempo para permitir el tránsito, el trabajo del personal y el uso de los equipos subterráneos con seguridad.

En forma natural, las rocas están en un cierto equilibrio con el medio en que se encuentran, pero este equilibrio se rompe al hacer una perforación en su interior. El objetivo de la fortificación es ayudar a la roca a recuperar en parte su capacidad de soporte. El tipo de soporte o fortificación empleada depende de varios factores:

Los túneles son reforzados con mallas de acero, pernos de anclaje y cables de hormigón armado.

Los túneles son reforzados con mallas de acero, pernos de anclaje y cables de hormigón armado

Los túneles son reforzados con mallas de acero, pernos de anclaje y cables de hormigón armadoSegún la función

Las fortificaciones en los túneles de uso frecuente y prolongado, especialmente aquellas de los lugares por donde deben transitar personas y equipos, deben contar con un factor de seguridad mayor. Las fortificaciones de túneles que presentan un uso esporádico o donde no transita personal, tienen exigencias menores.

Según el peso que soportan

La presión que se genera alrededor de una labor subterránea es mayor cuanto más profunda se ubique, ya que debe soportar una altura mayor de roca. De esta forma los túneles que se encuentran a mayores profundidades requerirán de mayores fortificaciones y de mayor resistencia.

Según las características del terreno

El macizo rocoso presenta diferencias en su constitución (tipo de roca, alteración, estructuras).Por ello, su comportamiento puede ser diferente en cuanto a dureza y resistencia a los esfuerzos. Una roca que se disgrega fácilmente requiere ser fortalecida totalmente; por el contrario, una roca cohesionada de dureza media se autosustenta y requiere poca fortificación; en tanto que una roca cohesionada de alta dureza puede concentrar esfuerzos tan grandes que podrían provocar la explosión de las paredes del túnel, por lo que requiere una fortificación extrema.

Los materiales que se utilizan para reforzar los túneles, piques o rampas son:

mallas de acero.

pernos de anclaje.

cables.

hormigón armado.

marcos de acero.

vigas de madera.

lechada de hormigón proyectado.

¿Para qué se usan las labores subterráneas?

Dentro de una mina subterránea se disponen de diferentes áreas que permiten el trabajo de extracción de mineral, así como todas las actividades de apoyo y aquellas inherentes a las necesidades humanas durante la jornada de trabajo. De esta manera, se tienen las siguientes áreas:

Producción

Incluye los niveles de transporte, producción, hundimiento y ventilación, piques de traspaso y carguío de mineral.

Servicios e infraestructura

Talleres de mantención, piques de transporte de personal, accesos principales, redes de agua y electricidad, drenajes, redes de incendios, oficinas, comedores, baños, policlínicos, bodegas, etc.

¿Cómo se explota la mina?

A diferencia de la explotación a rajo abierto, una mina subterránea extrae el mineral desde abajo hacia arriba, utilizando lo más posible la fuerza de gravedad para producir la fragmentación y el desplazamiento del mineral hacia los puntos de carguío. La otra diferencia importante es que en la mina subterránea no se extrae roca estéril, sino que debido a los altos costos que implica la construcción de túneles, la explotación se concentra preferentemente en las zonas de mineral.

Los túneles son reforzados con mallas de acero, pernos de anclaje y cables de hormigón armado

Los túneles son reforzados con mallas de acero, pernos de anclaje y cables de hormigón armadoExiste una variedad de métodos de explotación subterránea, pero el más utilizado en la extracción de grandes yacimientos es el conocido como hundimiento por bloques. Éste consiste en provocar el desprendimiento de una porción del macizo rocoso del resto de la masa que lo rodea. Para ello y mediante el uso de explosivos, se socava la base de una columna de roca mineralizada, de manera que el resto de la columna se fragmente paulatinamente hacia arriba y se desplome hacia los puntos de extracción especialmente ubicados para captar la casi totalidad del material quebrado de la columna.En general, los bloques tienen dimensiones entre 100 y 200 m de altura y un área basal de 60m x 90 m, lo cual implica entre 1.000.000 y 2.500.000 toneladas por cada bloque. Cuando el hundimiento se produce en forma secuencial, por tajadas menores del bloque, se habla de método de hundimento por paneles.Los bloques de producción están agrupados de acuerdo a su ubicación dentro de la mina, constituyendo áreas de producción. Cada una de estas áreas cuenta con una red de túneles y piques que se distribuyen en diferentes niveles:

Las rocas que quedan atrapadas en las parrillas, son reducidas por un martillo picador para que pasen al siguiente nivel.

Las rocas que quedan atrapadas en las parrillas, son reducidas por un martillo picador para que pasen al siguiente nivel.

Las rocas que quedan atrapadas en las parrillas, son reducidas por un martillo picador para que pasen al siguiente nivel.

Extracción

Las rocas que quedan atrapadas en las parrillas, son reducidas por un martillo picador para que pasen al siguiente nivel.

Las rocas que quedan atrapadas en las parrillas, son reducidas por un martillo picador para que pasen al siguiente nivel.Extracción

Nivel de hundimiento

Corresponde al nivel en que se produce la socavación de la columna de mineral, que se logra haciendo una red de perforaciones hacia arriba que se disponen formando un abanico. En estas perforaciones se introducen explosivos, cuya tronadura produce la fragmentación total de la base del bloque hasta una cierta altura. Una vez retirado el material quebrado, el resto del macizo queda colgando hasta que se comienza a disgregar por efecto gravitacional y produce el hundimiento paulatino del total de la columna.

Nivel de producción

Corresponde al nivel de galerías desde las cuales es captado el mineral quebrado y traspasado hacia el siguiente nivel. Se sitúa entre 8 y 18 m por debajo del anterior, con el cual está comunicado mediante piques que captan, en forma de embudos, el mineral desde el nivel de hundimiento.

En el nivel de producción, el mineral es traspasado hacia el nivel de transporte situado más abajo, mediante un trabajo manual o utilizando equipos especiales. Cuando el mineral es de granulometría fina puede ser manejado por un operador (buitrero) que lo hace pasar directamente hacia los niveles inferiores; si es demasiado grueso (roca dura) debe ser manejado por cargadores especiales llamados LHD. Éstos cargan el material, lo transportan y lo vierten en los piques de traspaso centralizados que lo conducen a las etapas siguientes.

En estos puntos llamados de vaciado, hay un sistema de parrillas que dejan pasar el mineral hasta cierto tamaño. Los fragmentos de roca que exceden este tamaño son reducidos mediante martillos picadores móviles o mediante tronadura secundaria si es necesario.

Subnivel de ventilación

Corresponde a una red de galerías que se ubican por debajo del nivel de producción. Éstas tienen por objetivo conducir aire fresco, captado desde la superficie por grandes extractores, hacia los lugares donde se está trabajando, y retirar el aire viciado (contaminado por los gases de tronadura y de equipos diesel) para expulsarlo a la superficie.

Niveles de traspaso

Corresponde a una serie de galerías y piques que permiten controlar el paso del mineral desde el nivel de producción hasta el nivel de transporte.

En el caso de mineral grueso (duro), este mineral es enviado al chancador primario, ubicado dentro de la mina, donde se reduce su tamaño para permitir su transporte final. En algunos casos, es necesario reducir el tamaño de los bloques mayores (colpas). Para esto, se dispone de sistemas de martillos picadores fijos.

Las rocas de mineral secundario son más blandas y se hacen pasar por las buitras de un nivel a otro mediante el trabajo de los mineros.

Los túneles son reforzados con mallas de acero, pernos de anclaje y cables de hormigón armado

Las rocas de mineral secundario son más blandas y se hacen pasar por las buitras de un nivel a otro mediante el trabajo de los mineros.

Las rocas de mineral secundario son más blandas y se hacen pasar por las buitras de un nivel a otro mediante el trabajo de los mineros.Nivel de transporte

En este nivel circula el ferrocarril, en cuyos carros se carga el mineral para ser transportado hacia la planta ubicada en la superficie. Este es el túnel de mayor tamaño en la mina. Sus dimensiones son de 5m de ancho por 6 m de alto.

Durante la extracción, el mineral se mantiene en los piques de traspaso, los cuales se mantienen llenos. El mineral es vaciado a los carros mediante un sistema de cierre hidráulico, ubicado en la parte inferior de dichos piques, conocido como buzón. El ferrocarril es cargado en movimiento, de manera que la operación se realiza en forma continua. Cada carro transporta aproximadamente 80 toneladas y el tren completo es capaz de transportar unas 1.300 toneladas en cada viaje

Mina a Cielo Abierto

Extracción a Rajo Abierto: del macizo rocoso a la roca mineralizada

¿Cuál es el objetivo?

El objetivo de este proceso es extraer la porción mineralizada con cobre y otros elementos desde el macizo rocoso de la mina (que puede ser a rajo abierto, subterránea o la combinación de ambas) y enviarla a la planta en forma eficiente y segura, para ser sometida al proceso de obtención del cobre y otros elementos.Para ello debe fragmentarse la roca, de manera que pueda ser removida de su posición original, o in situ, y luego cargarla y transportarla para su proceso o depósito fuera de la mina como material suelto a una granulometría manejable.

¿Cómo se realiza la extracción?

En la operación de una mina, intervienen varios equipos de trabajo, cuyas acciones deben ser coordinadas para lograr una alta eficiencia y seguridad en la faena.

Geología

Entrega la información de las características físicas, químicas y mineralógicas del material a extraer.

Planificación

Elabora el plan minero, considerando todas las variables (geología, operación, mantención, costos, plazos, etc.) que intervienen en él.

Operaciones

Realiza el movimiento de material en la mina (perforación, tronadura, carguío y transporte).

Mantención

Debe velar por la disponibilidad electromecánica de todos los equipos (perforadoras, palas, camiones, equipos auxiliares).

Administración

Proporciona el apoyo en manejo de recursos humanos, adquisiciones, contratos, etc.

Además, participan estamentos asesores en materias de seguridad, medio ambiente y calidad, para lograr el cumplimiento de las normas y orientaciones correspondientes a un trabajo seguro, limpio y de calidad.

Cómo se diseña la extracción?

El resultado de los diversos estudios de ingeniería permite determinar la relación óptima entre la capacidad de extracción y beneficio de mineral, la que se expresa en miles de toneladas de cobre fino a producir en un año.De acuerdo con la capacidad de operación establecida, se determina la mejor secuencia para extraer el mineral, compatibilizando las características de la operación con los resultados económicos esperados para un largo período (en general, sobre los 10 años). Esta secuencia se conoce como plan minero y el período en el cual se alcanza el agotamiento total de los recursos es la vida útil de la mina. El plan minero entrega, además, las bases para asegurar que la operación sea eficiente y confiable en todas sus operaciones. Para esto, se define la porción del yacimiento que se explotará (denominada mineral en lenguaje minero) de acuerdo con la ley de corte, que es una relación entre la ley (contenido de cobre) y lo que cuesta procesar este mineral, lo que depende de las características metalúrgicas. De esta forma, se asegura un beneficio económico.El material existente bajo la ley de corte es considerado estéril si no contiene cobre, o mineral de baja ley si tiene algo de cobre que podría ser recuperado a través de otro procedimiento.La extracción del material se realiza siguiendo una secuencia de las siguientes fases:

-Perforación.

-Tronadura.

-Carguío.

-Transporte.

El producto principal de este proceso es la entrega de mineral para ser procesado en la planta de beneficio.

Extracción de mineral a rajo abierto

¿Cuál es el objetivo?

Un rajo se construyen con un determinado ángulo de talud, bancos y bermas en las que se realiza el transporte y el carguío de los camiones

Un rajo se construyen con un determinado ángulo de talud, bancos y bermas en las que se realiza el transporte y el carguío de los camiones

Un rajo se construyen con un determinado ángulo de talud, bancos y bermas en las que se realiza el transporte y el carguío de los camiones.

Este tipo de extracción se utiliza cuando los yacimientos presentan una forma regular y están ubicados en la superficie o cerca de ésta, de manera que el material estéril que lo cubre pueda ser retirado a un costo tal que pueda ser absorbido por la explotación de la porción mineralizada. Este sistema de extracción permite utilizar equipos de grandes dimensiones, ya que el espacio no está restringido como en el caso de las minas subterráneas, aunque su operación puede estar limitada por el clima, como es el caso de las minas ubicadas en la alta cordillera o la zona central del país.

¿Cómo se construye una mina a rajo o cielo abierto?

Las bermas deben tener un ancho tal que permita que se crucen dos camiones y el movimiento de las máquinas de carguío.

Las bermas deben tener un ancho tal que permita que se crucen dos camiones y el movimiento de las máquinas de carguío.

Las bermas deben tener un ancho tal que permita que se crucen dos camiones y el movimiento de las máquinas de carguío.

Las bermas deben tener un ancho tal que permita que se crucen dos camiones y el movimiento de las máquinas de carguío.

El rajo se va construyendo en avances sucesivos, lateralmente y en profundidad. A medida que se va profundizando en la mina, se requiere ir ensanchándola para mantener la estabilidad de sus paredes. De este modo, se genera una especie de anfiteatro escalonado con caminos inclinados especialmente diseñados para el tránsito de los equipos, cuya forma es dinámica ya que va cambiando a medida que progresa la explotación. La estabilidad de los taludes de una mina es particularmente crítica, ya que de eso depende la seguridad de la operación siendo, además, parte importante de la rentabilidad del negocio. Para ello, se establecen los siguientes parámetros geométricos:

Angulo de talud

el talud o pared de la mina es el plano inclinado que se forma por la sucesión de las caras verticales de los bancos y las bermas respectivas. Este plano presenta una inclinación de 45° a 58° con respecto a la horizontal, dependiendo de la calidad geotécnica (dureza, fracturamiento, alteración, presencia de agua) de las rocas que conforman el talud.

Rampa

¿Cómo se realiza la extracción en el rajo abierto?

La descripción de las fases del proceso es la siguiente: En las perforaciones se coloca el explosivo para realizar las tronaduras.

Tronadura

En cada hoyo cargado con explosivo, se introduce un detonante de encendido eléctrico, el que se detona mediante control remoto. Se establece una secuencia de detonaciones entre los distintos hoyos de una tronadura, de manera que la roca sea fragmentada en etapas partiendo de la cara expuesta del banco hacia adentro, con diferencias de tiempo de fracciones de segundo entre cada detonación.

El producto obtenido es la roca mineralizada fragmentada de un tamaño suficientemente pequeño (en general menor que 1 m de diámetro) como para ser cargada y transportada por los equipos mineros y alimentar al chancador primario, en donde se inicia el proceso de reducción de tamaño en un sistema en línea hasta llegar a la planta de tratamiento.

En el carguío de los camiones se usan palas eléctricas de grandes tamaños y capacidades.

¿Cuál es el objetivo?

El objetivo de este proceso es extraer la porción mineralizada con cobre y otros elementos desde el macizo rocoso de la mina (que puede ser a rajo abierto, subterránea o la combinación de ambas) y enviarla a la planta en forma eficiente y segura, para ser sometida al proceso de obtención del cobre y otros elementos.Para ello debe fragmentarse la roca, de manera que pueda ser removida de su posición original, o in situ, y luego cargarla y transportarla para su proceso o depósito fuera de la mina como material suelto a una granulometría manejable.

¿Cómo se realiza la extracción?

En la operación de una mina, intervienen varios equipos de trabajo, cuyas acciones deben ser coordinadas para lograr una alta eficiencia y seguridad en la faena.

Geología

Entrega la información de las características físicas, químicas y mineralógicas del material a extraer.

Planificación

Elabora el plan minero, considerando todas las variables (geología, operación, mantención, costos, plazos, etc.) que intervienen en él.

Operaciones

Realiza el movimiento de material en la mina (perforación, tronadura, carguío y transporte).

Mantención

Debe velar por la disponibilidad electromecánica de todos los equipos (perforadoras, palas, camiones, equipos auxiliares).

Administración

Proporciona el apoyo en manejo de recursos humanos, adquisiciones, contratos, etc.

Además, participan estamentos asesores en materias de seguridad, medio ambiente y calidad, para lograr el cumplimiento de las normas y orientaciones correspondientes a un trabajo seguro, limpio y de calidad.

Cómo se diseña la extracción?

El resultado de los diversos estudios de ingeniería permite determinar la relación óptima entre la capacidad de extracción y beneficio de mineral, la que se expresa en miles de toneladas de cobre fino a producir en un año.De acuerdo con la capacidad de operación establecida, se determina la mejor secuencia para extraer el mineral, compatibilizando las características de la operación con los resultados económicos esperados para un largo período (en general, sobre los 10 años). Esta secuencia se conoce como plan minero y el período en el cual se alcanza el agotamiento total de los recursos es la vida útil de la mina. El plan minero entrega, además, las bases para asegurar que la operación sea eficiente y confiable en todas sus operaciones. Para esto, se define la porción del yacimiento que se explotará (denominada mineral en lenguaje minero) de acuerdo con la ley de corte, que es una relación entre la ley (contenido de cobre) y lo que cuesta procesar este mineral, lo que depende de las características metalúrgicas. De esta forma, se asegura un beneficio económico.El material existente bajo la ley de corte es considerado estéril si no contiene cobre, o mineral de baja ley si tiene algo de cobre que podría ser recuperado a través de otro procedimiento.La extracción del material se realiza siguiendo una secuencia de las siguientes fases:

-Perforación.

-Tronadura.

-Carguío.

-Transporte.

El producto principal de este proceso es la entrega de mineral para ser procesado en la planta de beneficio.

Extracción de mineral a rajo abierto

¿Cuál es el objetivo?

Un rajo se construyen con un determinado ángulo de talud, bancos y bermas en las que se realiza el transporte y el carguío de los camiones

Un rajo se construyen con un determinado ángulo de talud, bancos y bermas en las que se realiza el transporte y el carguío de los camionesUn rajo se construyen con un determinado ángulo de talud, bancos y bermas en las que se realiza el transporte y el carguío de los camiones.

Este tipo de extracción se utiliza cuando los yacimientos presentan una forma regular y están ubicados en la superficie o cerca de ésta, de manera que el material estéril que lo cubre pueda ser retirado a un costo tal que pueda ser absorbido por la explotación de la porción mineralizada. Este sistema de extracción permite utilizar equipos de grandes dimensiones, ya que el espacio no está restringido como en el caso de las minas subterráneas, aunque su operación puede estar limitada por el clima, como es el caso de las minas ubicadas en la alta cordillera o la zona central del país.

¿Cómo se construye una mina a rajo o cielo abierto?

El rajo se va construyendo en avances sucesivos, lateralmente y en profundidad. A medida que se va profundizando en la mina, se requiere ir ensanchándola para mantener la estabilidad de sus paredes. De este modo, se genera una especie de anfiteatro escalonado con caminos inclinados especialmente diseñados para el tránsito de los equipos, cuya forma es dinámica ya que va cambiando a medida que progresa la explotación. La estabilidad de los taludes de una mina es particularmente crítica, ya que de eso depende la seguridad de la operación siendo, además, parte importante de la rentabilidad del negocio. Para ello, se establecen los siguientes parámetros geométricos:

Banco

Cada banco corresponde a uno de los horizontes mediante los cuales se extrae el mineral. El banco se va cortando por el horizonte inferior, es decir hacia abajo, generando una superficie escalonada o pared del rajo. El espesor de estos horizontes es la altura de banco, la que generalmente mide de 13 a 18 m.

Berma

Es la franja de la cara horizontal de un banco, como un borde, que se deja especialmente para detener los derrames de material que se puedan producir al interior del rajo. Su ancho varía entre 8 y 12 m.

Berma

Es la franja de la cara horizontal de un banco, como un borde, que se deja especialmente para detener los derrames de material que se puedan producir al interior del rajo. Su ancho varía entre 8 y 12 m.

Angulo de talud

el talud o pared de la mina es el plano inclinado que se forma por la sucesión de las caras verticales de los bancos y las bermas respectivas. Este plano presenta una inclinación de 45° a 58° con respecto a la horizontal, dependiendo de la calidad geotécnica (dureza, fracturamiento, alteración, presencia de agua) de las rocas que conforman el talud.

Rampa

es el camino en pendiente que permite el tránsito de equipos desde la superficie a los diferentes bancos en extracción. Tiene un ancho útil de 25 m, de manera de permitir la circulación segura de camiones de gran tonelaje en ambos sentidos.

Asimismo, se determinan los lugares donde se ubicarán los botaderos de material estéril, las instalaciones eléctricas, los puntos de suministro de petróleo y agua, las plantas de beneficio, los talleres y las dependencias administrativas, de manera que no sean afectadas por los avances del rajo en un tiempo considerable.

Asimismo, se determinan los lugares donde se ubicarán los botaderos de material estéril, las instalaciones eléctricas, los puntos de suministro de petróleo y agua, las plantas de beneficio, los talleres y las dependencias administrativas, de manera que no sean afectadas por los avances del rajo en un tiempo considerable.

¿Cómo se realiza la extracción en el rajo abierto?

La descripción de las fases del proceso es la siguiente: En las perforaciones se coloca el explosivo para realizar las tronaduras.

Perforación

En las perforaciones se coloca el explosivo para realizar las tronaduras.

En las perforaciones se coloca el explosivo para realizar las tronaduras.

Las perforaciones en el banco deben realizarse a distancias regulares entre si, generalmente entre 8 y 12 m (malla de perforación), de manera que atraviesen toda la altura del banco para que, al introducirse los explosivos, la detonación permita fragmentar la roca.

Para realizar las perforaciones, se utilizan grandes equipos eléctricos de perforación rotatoria, equipados con barrenos de carburo de tungsteno de 12 ¼ pulgadas de diámetro, los que permiten perforar un hoyo de 15 m de longitud en solo 20 minutos.

Las perforaciones en el banco deben realizarse a distancias regulares entre si, generalmente entre 8 y 12 m (malla de perforación), de manera que atraviesen toda la altura del banco para que, al introducirse los explosivos, la detonación permita fragmentar la roca.

Para realizar las perforaciones, se utilizan grandes equipos eléctricos de perforación rotatoria, equipados con barrenos de carburo de tungsteno de 12 ¼ pulgadas de diámetro, los que permiten perforar un hoyo de 15 m de longitud en solo 20 minutos.

Tronadura

En cada hoyo cargado con explosivo, se introduce un detonante de encendido eléctrico, el que se detona mediante control remoto. Se establece una secuencia de detonaciones entre los distintos hoyos de una tronadura, de manera que la roca sea fragmentada en etapas partiendo de la cara expuesta del banco hacia adentro, con diferencias de tiempo de fracciones de segundo entre cada detonación.

El producto obtenido es la roca mineralizada fragmentada de un tamaño suficientemente pequeño (en general menor que 1 m de diámetro) como para ser cargada y transportada por los equipos mineros y alimentar al chancador primario, en donde se inicia el proceso de reducción de tamaño en un sistema en línea hasta llegar a la planta de tratamiento.

En el carguío de los camiones se usan palas eléctricas de grandes tamaños y capacidades.

Carguío

En el carguío de los camiones se usan palas eléctricas de grandes tamaños y capacidades.

En el carguío de los camiones se usan palas eléctricas de grandes tamaños y capacidades.

¿Cómo se comunica la gente en la mina?

Existe un sistema de planificación dinámica (sistema de despacho) que dirige y controla los movimientos de los equipos de carguío y transporte en forma remota, con el objetivo de cumplir diariamente con el programa de extracción. Este sistema se basa en tecnología computacional, y efectúa la combinación de los diferentes frentes de carguío, el tipo de material y sus destinos, y los equipos asociados al movimiento de material (palas y camiones), todo lo cual obedece a una programación diaria que es manejada por los ingenieros a cargo de la mina.

La coordinación de las actividades en el rajo se realizan con la ayuda de un moderno sistema computacional que procesa la información que envían los sensores instalados en las máquinas y camiones.

La coordinación de las actividades en el rajo se realizan con la ayuda de un moderno sistema computacional que procesa la información que envían los sensores instalados en las máquinas y camiones.

Este sistema permite obtener información al momento acerca de los equipos que:

están trabajando.

están detenidos por diferentes causas (esperando carguío o transporte, operador en colación, cargando combustible, etc.).

están en mantención.

El material tronado es cargado en camiones de gran tonelaje mediante gigantescas palas eléctricas o cargadores frontales. Estos equipos llenan los camiones en una operación continuada desde que queda disponible el banco después de la tronadura.

Las palas eléctricas tienen capacidad para cargar 70 o 100 toneladas de material de una vez, por lo que realizan tres movimientos o pases para cargar un camión. Los cargadores tienen menor capacidad y en minas de gran tamaño son utilizados sólo para trabajos especiales.

Una pala necesita un frente de carguío mínimo de 65 m de ancho y carga camiones que se van colocando alternativamente a cada lado de ella.

Transporte

Para el transporte del material mineralizado y el material estéril, se utilizan camiones de gran tonelaje, por ejemplo 240 o 300 toneladas. Éstos transportan el material desde el frente de carguío a sus diferentes destinos: el mineral con ley al chancador primario, el material estéril a botaderos y el mineral de baja ley a botaderos especiales.

Las palas eléctricas tienen capacidad para cargar 70 o 100 toneladas de material de una vez, por lo que realizan tres movimientos o pases para cargar un camión. Los cargadores tienen menor capacidad y en minas de gran tamaño son utilizados sólo para trabajos especiales.

Una pala necesita un frente de carguío mínimo de 65 m de ancho y carga camiones que se van colocando alternativamente a cada lado de ella.

Transporte

Para el transporte del material mineralizado y el material estéril, se utilizan camiones de gran tonelaje, por ejemplo 240 o 300 toneladas. Éstos transportan el material desde el frente de carguío a sus diferentes destinos: el mineral con ley al chancador primario, el material estéril a botaderos y el mineral de baja ley a botaderos especiales.

¿Cómo se comunica la gente en la mina?

Existe un sistema de planificación dinámica (sistema de despacho) que dirige y controla los movimientos de los equipos de carguío y transporte en forma remota, con el objetivo de cumplir diariamente con el programa de extracción. Este sistema se basa en tecnología computacional, y efectúa la combinación de los diferentes frentes de carguío, el tipo de material y sus destinos, y los equipos asociados al movimiento de material (palas y camiones), todo lo cual obedece a una programación diaria que es manejada por los ingenieros a cargo de la mina.

Este sistema permite obtener información al momento acerca de los equipos que:

están trabajando.

están detenidos por diferentes causas (esperando carguío o transporte, operador en colación, cargando combustible, etc.).

están en mantención.

También se obtiene la información de producción como por ejemplo: toneladas cargadas, tiempo de traslado, tiempos de espera, cantidad de combustible, velocidad, ubicación, etc.

La información obtenida permite ir tomando decisiones durante el proceso, de manera de realizar un trabajo eficiente y seguro, logrando las metas propuestas y optimizando los recursos.

Las instrucciones y comunicaciones directas entre los distintos operadores y profesionales en la mina, se efectúan mediante radios de comunicación portátiles o instaladas en los equipos , las que están sintonizadas en una frecuencia definida para cada área de trabajo.

La información obtenida permite ir tomando decisiones durante el proceso, de manera de realizar un trabajo eficiente y seguro, logrando las metas propuestas y optimizando los recursos.

Las instrucciones y comunicaciones directas entre los distintos operadores y profesionales en la mina, se efectúan mediante radios de comunicación portátiles o instaladas en los equipos , las que están sintonizadas en una frecuencia definida para cada área de trabajo.

martes, 15 de noviembre de 2016

Técnicas de Muestreo 2

Paleo fraccionado y alternado

El paleo fraccionado es ciertamente el mas barato y sencillo de los métodos masivos de muestreo. Consiste en mover el lote por medio de una pala manual o mecánica, separando una muestra formada por una palada de cada N, logrando una relación de corte = 1/N

Paleo fraccionado verdadero: Las paladas extraídas de un lote se depositan en la parte superior de N distintos montones, los cuales al terminar con el lote “L”, se convierten en N muestras potenciales idénticas de igual volumen.

Paleo fraccionado degenerado: Cada enésima palada se deposita en el montón n°1 y el resto, paladas del ciclo, se depositan en el montón n°2 por lo tanto, el montón n°1 es la muestra predeterminada y el montón n°2 es el rechazo predeterminado.

Paleo alternado

Es un paleo fraccionado caracterizado por N=2 y una relación de muestreo t = 1/2. EN este método existe la posibilidad de una desviación cuando se muestrean gruesos, ya que una porción (mayor o menor) de ellos puede quedar en una de las fracciones.

El rango de uso de el paleo fraccionado es diferente si se maneja por medio de palas manuales o mecánicas.

Para palas manuales:

Naturaleza del material: solidos secos, húmedos o incluso pegajosos.

Tamaño máximo de partícula: rara vez se usa para fragmentos mas gruesos de 100 mm (4”)

Peso del lote: hasta de algunas toneladas

Peso de la muestra: el paleo alternado puede implementarse y suministrar muestras tan pequeñas como un gramo ( por medio de espátulas químicas)

Capacidad de la pala: menos de M/30*N

Para palas mecánicas:

Naturaleza del material:solidos secos, húmedos o incluso pegajosos.

Tamaño máximo de la partícula: hasta de 250 o 300 mm.

Peso del lote: hasta de varios miles de toneladas

Peso de la muestra: hasta de unas cuantas toneladas.

Relación de partido: desde 1/2 hasta 1/10.

Capacidad de la pala: menos de M_/30*N.

Por experiencia, el paleo fraccionado, especialmente el paleo alternado, siempre es mas fácil, barato y, eventualmente, mas digno de confianza que el coneo y cuarteo.

Muestreo automático

Este tipo de muestreo es el que emplea dispositivos movidos mecánicamente en forma continua o intermitente para extraer incrementos que se reúnen para formar la muestra.

Cuando el equipo esta bien instalado y tienen un mantenimiento y supervisión de su operación adecuados produce muestras prácticamente sin desviación, pero su característica autónoma, tiende a se descuidado, lo cual genera los siguiente problemas:

Modificación de los bordes del cortador por deformación o incrustaciones.

Deposito de material dentro del cortador que se desprende esporádicamente.

Captación de salpicaduras o escurrimientos ajenos al flujo.

Bloqueo en la trayectoria o cambios en la velocidad por materiales acumulados.

Fallas en los interruptores cuando son equipos intermitentes.

En algunas plantas se instalan torres de muestreo, en las cuales se realizan operaciones de muestreo y trituración alternadas para obtener la muestra final de manera automática y sin la intervención humana. Hay que hacer notar algunos errores que se pueden presentar desde el diseño de estos aparatos hasta su uso:

Falta de tolvillas amortiguadoras y alimentadores de flujo constante entre las etapas de trituración y muestreo.

Relaciones de muestreo demasiado elevadas.

modificaciones por uso

modificaciones posteriores sin considerar la filosofía original y las consecuencias de dichas modificaciones.

Divisores sectoriales

Para muchos trabajos de pruebas y algunos analíticos, es necesario tener varias muestras iguales entre si. En forma manual se pueden obtener por paleo fraccionado, pero requiere de mucho tiempo y cuidado, por lo que es mejor emplear dispositivos mecánicos, que, en este caso, se les llama divisores sectoriales.

Los divisores sectoriales son dispositivos que pueden tener dos arreglos:

Alimentador giratorio, partidores y recipientes estacionarios.

Partidores y recipientes giratorios y alimentador estacionario.

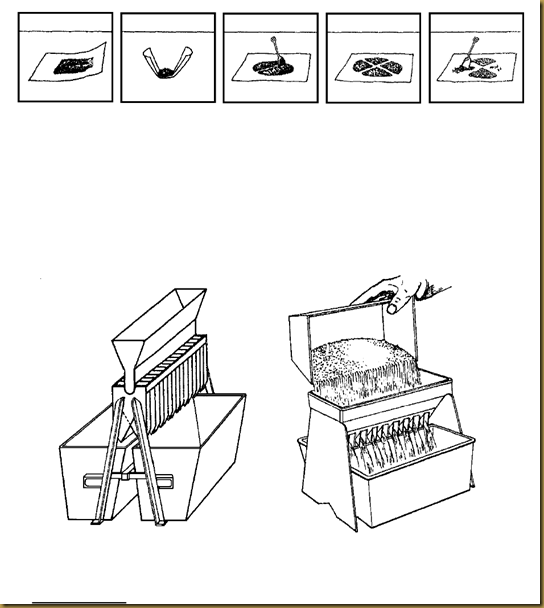

En la siguiente figura se muestra un ejemplo del primer caso.

Estos divisores pueden generar un numero grande de partes iguales o, cuando así se requiera, se pueden obtener fracciones mayores o menores, ya que sea por acumulación de partes menores o por la instalación de recipientes de diferente tamaño y pueden manejar material seco y pulpas.

Técnicas de Muestreo

Muestreo manual

Dentro de los métodos y dispositivos de partición manual se menciona:

1. Coneo y cuarteo (Pala y cucharon): Es probablemente el mas viejo de todos los métodos de muestreo probabilístico. También se le llama cuarteo cornisa, ya que se origino en las minas de estaño de Cornwall. Se ha empleado con lotes de hasta 50 toneladas, pero en la actualidad su uso se ha limitado a lotes de mesón de una tonelada con materiales a –50 mm.

Los pasos típicos a seguir para llevar a cabo este procedimiento son tres:

El material se extiende en una placa lisa de fierro o una superficie de concreto fácil de limpiar. Se apila en forma cónica colocando cada palada exactamente en el ápex. Esta operación se repite 2 o 3 veces con el propósito de dar a las partículas una distribución homogénea respecto a un eje de revolución, esto es, homogeneidad giratoria o simetría respecto al eje vertical.

El material se distribuye por medio de una pala para formar, primero, un cono truncado y, después, un pastel circular plano, respetando lo mas posible la simetría lograda en el primer paso.

El pastel circular se divide en 4 partes a lo largo de dos diagonales perpendiculares entre si. Dos cuartos opuestos se separan como muestra (por ejemplo : A y C o B y D) y el par restante es el rechazo.

Este método consume mucho tiempo y es costoso, la experiencia muestra que no es mas exacto, mas preciso o mas barato que el paleo alternado, que logra la misma razón de corte (1/2) con la misma herramienta (pala o cucharón)

Rifleado

El partidor de rifles, conocido también como partidor de Jones, consiste en un ensamble de un numero par de chutes, idénticos y adyacentes, normalmente entre 12 y 20.

Los chutes forman un ángulo de 45° o mas con el plano horizontal y se colocan alternadamente opuestos para que dirijan el material a dos recipientes colocados bajo ellos. El material se alimenta por medio de un cucharon rectangular después de haber distribuido el material uniformemente en su superficie. Cada uno de los recipientes recibe una muestra potencial.

Existe la posibilidad de introducir una desviación cuando se usa un partidor de rifles de manera asimétrica. Cuando el cucharon se descarga muy rápido y muy cerca de un lado, es posible que uno de los juegos de chutes derrame hacia el otro juego; entonces una de las muestras potenciales es sistemáticamente mas pesada que la otra.

El rango normal para el uso de partidores de rifles es:

Tamaño máximo de partícula: alrededor de 15 mm

Peso del lote: desde 100 g hasta algunos cientos de Kg

Peso de la muestra: hasta unos cuantos gramos.

Naturaleza del material: solidos secos.

No se recomienda el uso de partidores para cortar muestras de material que tengan partículas mas grandes que la mitad de la abertura del chute, ya que se puede producir puenteo.

Cuando se usan los partidores de rifles para propósitos técnicos, se puede observar la “regla de alternar” para suprimir cualquier desviación eventual.

![[image8.png]](https://blogger.googleusercontent.com/img/b/R29vZ2xl/AVvXsEjzX-f2rSEtOCiWXLjjQDgAK1HO0DoDt3wqUEtPIMFMBIjvkMmhEYBLDdEidQJx4rup-Z_h4dQ1CJRdD3BP-WrOH84WQ-sVx-qBfHqvwaEHWO3DiZn0iu2Q9qK5o4WdyZNb5xDyXRTyAc4/s320/image8.png)

Sondaje Metodo Aire Reverso

Sondaje Aire Reverso

Funcionamiento

El aire comprimido es inyectado hacia una cámara exterior de un tubo o barra de perforación de doble pared. El aire comprimido regresa por el interior del conducto central de las barras de doble pared y arrastra hasta la superficie los fragmentos de roca (“cuttings”)

donde se recuperan. Las astillas o fragmentos de rocas viajan a una velocidad tan alta que

es preciso disminuirla utilizando un ciclón. La tubería de retorno dirige el flujo de

fragmentos de roca a deslizarse por la pared interior de la cámara del ciclón y luego hacia abajo en espiral hasta la parte inferior del ciclón, perdiendo velocidad en el proceso. La

roca molida se recoge continuamente a medida que avanza la perforación y

constituyen la muestra del subsuelo. Las barras de perforación para aire reverso son por lo

general ya sea de 6" (15,2 cm) y 8" (20,3 cm) de diámetro y 20 pies de largo (6,096 m).

Cada barra es muy pesada y requiere el uso de una grúa o “winche” para levantarla y

colocarla sobre el agujero de perforación.

El sondaje por aire reverso utiliza como fluido principal, para el barrido de los detritus, aire comprimido, el que es dirigido hacia el fondo del pozo a través de barras de doble pared, y permite recuperar los ripios o detritus producidos en el fondo con un mínimo de contacto con las paredes del pozo(poca contaminación).

La perforación con aire reverso es fundamentalmente deferente de la diamantina, tanto en términos de equipo y toma de muestras. La principal diferencia es que la perforación de aire reverso crea pequeñas astillas de roca en lugar de un testigo solido. Otras diferencias importantes son la tasa de penetración y el costo por metro perforado. El aire reverso es mucho mas rápido que la perforación diamantina, y también mucho menos costosa. La perforación con aire reveso requiere de un equipo mucho mas grande, incluyendo un compresor de aire de alta capacidad, usualmente montado en un camión.

Funcionamiento

El aire comprimido es inyectado hacia una cámara exterior de un tubo o barra de perforación de doble pared. El aire comprimido regresa por el interior del conducto central de las barras de doble pared y arrastra hasta la superficie los fragmentos de roca (“cuttings”)

donde se recuperan. Las astillas o fragmentos de rocas viajan a una velocidad tan alta que

es preciso disminuirla utilizando un ciclón. La tubería de retorno dirige el flujo de

fragmentos de roca a deslizarse por la pared interior de la cámara del ciclón y luego hacia abajo en espiral hasta la parte inferior del ciclón, perdiendo velocidad en el proceso. La

roca molida se recoge continuamente a medida que avanza la perforación y

constituyen la muestra del subsuelo. Las barras de perforación para aire reverso son por lo

general ya sea de 6" (15,2 cm) y 8" (20,3 cm) de diámetro y 20 pies de largo (6,096 m).

Cada barra es muy pesada y requiere el uso de una grúa o “winche” para levantarla y

colocarla sobre el agujero de perforación.

Sondaje Metodo Diamantino

Sondaje Diamantino

La perforación diamantina(perforación con el uso de diamantes) es uno de los métodos de sondaje mas usados por excelencia en la actividad minera, debido a la mayor información que es capaz de brindar a los ingenieros y geologos para el descubrimiento, constatacion, estudio y cubicacion de los yacimientos minerales;proporcionándoles ademas valiosa información para el posterior diseño del sistema de explotación a aplicar.

En ese sentido se ha convertido en uno de los sistemas de sondaje de mayor preferencia en la minería. Esto ha dado lugar al desarrollo actual de toda industria en continuo crecimiento

Funcionamiento:

La perforación diamantina se basa en la erosión o el desgaste de las formaciones geológicas o rocas por fricción, como efecto inmediato de la rotación y presión de empuje a la que es sometida la broca o corona diamantada contra la roca. Estas fuerzas provocan la abrasión o trituracion de las formaciones en partículas minúsculas llamadas recortes o detritus, los cuales son removidos con los fluidos de perforación al final de este proceso lo que se obtiene es una muestra llamada testigo

La perforación diamantina(perforación con el uso de diamantes) es uno de los métodos de sondaje mas usados por excelencia en la actividad minera, debido a la mayor información que es capaz de brindar a los ingenieros y geologos para el descubrimiento, constatacion, estudio y cubicacion de los yacimientos minerales;proporcionándoles ademas valiosa información para el posterior diseño del sistema de explotación a aplicar.

En ese sentido se ha convertido en uno de los sistemas de sondaje de mayor preferencia en la minería. Esto ha dado lugar al desarrollo actual de toda industria en continuo crecimiento

Funcionamiento:

La perforación diamantina se basa en la erosión o el desgaste de las formaciones geológicas o rocas por fricción, como efecto inmediato de la rotación y presión de empuje a la que es sometida la broca o corona diamantada contra la roca. Estas fuerzas provocan la abrasión o trituracion de las formaciones en partículas minúsculas llamadas recortes o detritus, los cuales son removidos con los fluidos de perforación al final de este proceso lo que se obtiene es una muestra llamada testigo

Suscribirse a:

Comentarios (Atom)